Pengertian

Programmable Logic Controllers (PLC) adalah komputer elektronik yang mudah digunakan (user friendly) yang memiliki fungsi kendali untuk berbagai tipe dan tingkat kesulitan yang beraneka ragam [2]. Definisi Programmable Logic Controller menurut Capiel (1982) adalah :sistem elektronik yang beroperasi secara dijital dan didisain untuk pemakaian di lingkungan industri, dimana sistem ini menggunakan memori yang dapat diprogram untuk penyimpanan secara internal instruksi-instruksi yang mengimplementasikan fungsi-fungsi spesifik seperti logika, urutan, perwaktuan, pencacahan dan operasi aritmatik untuk mengontrol mesin atau proses melalui modul-modul I/O dijital maupun analog [3].

Berdasarkan namanya konsep PLC adalah sebagai berikut :

1. Programmable, menunjukkan kemampuan dalam hal memori untuk menyimpan program yang telah dibuat yang dengan mudah diubah-ubah fungsi atau kegunaannya.

2. Logic, menunjukkan kemampuan dalam memproses input secara aritmatik dan logic (ALU), yakni melakukan operasi membandingkan, menjumlahkan, mengalikan, membagi, mengurangi, negasi, AND, OR, dan lain sebagainya.

3. Controller, menunjukkan kemampuan dalam mengontrol dan mengatur proses sehingga menghasilkan output yang diinginkan.

PLC ini dirancang untuk menggantikan suatu rangkaian relay sequensial dalam suatu sistem kontrol. Selain dapat diprogram, alat ini juga dapat dikendalikan, dan dioperasikan oleh orang yang tidak memiliki pengetahuan di bidang pengoperasian komputer secara khusus. PLC ini memiliki bahasa pemrograman yang mudah dipahami dan dapat dioperasikan bila program yang telah dibuat dengan menggunakan software yang sesuai dengan jenis PLC yang digunakan sudah dimasukkan.Alat ini bekerja berdasarkan input-input yang ada dan tergantung dari keadaan pada suatu waktu tertentu yang kemudian akan meng-ON atau meng-OFF kan output-output. 1 menunjukkan bahwa keadaan yang diharapkan terpenuhi sedangkan 0 berarti keadaan yang diharapkan tidak terpenuhi. PLC juga dapat diterapkan untuk pengendalian sistem yang memiliki output banyak.

Fungsi dan kegunaan PLC sangat luas. Dalam prakteknya PLC dapat dibagi secara umum dan secara khusus [4]. Secara umum fungsi PLC adalah sebagai berikut:

1. Sekuensial Control. PLC memproses input sinyal biner menjadi output yang digunakan untuk keperluan pemrosesan teknik secara berurutan (sekuensial), disini PLC menjaga agar semua step atau langkah dalam proses sekuensial berlangsung dalam urutan yang tepat.

2. Monitoring Plant. PLC secara terus menerus memonitor status suatu sistem (misalnya temperatur, tekanan, tingkat ketinggian) dan mengambil tindakan yang diperlukan sehubungan dengan proses yang dikontrol (misalnya nilai sudah melebihi batas) atau menampilkan pesan tersebut pada operator.

Sedangkan fungsi PLC secara khusus adalah dapat memberikan input ke CNC (Computerized Numerical Control). Beberapa PLC dapat memberikan input ke CNC untuk kepentingan pemrosesan lebih lanjut. CNC bila dibandingkan dengan PLC mempunyai ketelitian yang lebih tinggi dan lebih mahal harganya. CNC biasanya dipakai untuk proses finishing, membentuk benda kerja, moulding dan sebagainya.

Prinsip kerja sebuah PLC adalah menerima sinyal masukan proses yang dikendalikan lalu melakukan serangkaian instruksi logika terhadap sinyal masukan tersebut sesuai dengan program yang tersimpan dalam memori lalu menghasilkan sinyal keluaran untuk mengendalikan aktuator atau peralatan lainnya.

Keuntungan dan Kerugian PLC [2][5]

Dalam industri-industri yang ada sekarang ini, kehadiran PLC sangat dibutuhkan terutama untuk menggantikan sistem wiring atau pengkabelan yang sebelumnya masih digunakan dalam mengendalikan suatu sistem. Dengan menggunakan PLC akan diperoleh banyak keuntungan diantaranya adalah sebagai berikut:

Ø Fleksibel

Pada masa lalu, tiap perangkat elektronik yang berbeda dikendalikan dengan pengendalinya masing-masing. Misal sepuluh mesin membutuhkan sepuluh pengendali, tetapi kini hanya dengan satu PLC kesepuluh mesin tersebut dapat dijalankan dengan programnya masing-masing.

Ø Perubahan dan pengkoreksian kesalahan sistem lebih mudah

Bila salah satu sistem akan diubah atau dikoreksi maka pengubahannya hanya dilakukan pada program yang terdapat di komputer, dalam waktu yang relatif singkat, setelah itu didownload ke PLC-nya. Apabila tidak menggunakan PLC, misalnya relay maka perubahannya dilakukan dengan cara mengubah pengkabelannya. Cara ini tentunya memakan waktu yang lama.

Ø Jumlah kontak yang banyak

Jumlah kontak yang dimiliki oleh PLC pada masing-masing coil lebih banyak daripada kontak yang dimiliki oleh sebuah relay.

Ø Harganya lebih murah

PLC mampu menyederhanakan banyak pengkabelan dibandingkan dengan sebuah relay. Maka harga dari sebuah PLC lebih murah dibandingkan dengan harga beberapa buah relay yang mampu melakukan pengkabelan dengan jumlah yang sama dengan sebuah PLC. PLC mencakup relay, timers, counters, sequencers, dan berbagai fungsi lainnya.

Ø Pilot running

PLC yang terprogram dapat dijalankan dan dievaluasi terlebih dahulu di kantor atau laboratorium. Programnya dapat ditulis, diuji, diobserbvasi dan dimodifikasi bila memang dibutuhkan dan hal ini menghemat waktu bila dibandingkan dengan sistem relay konvensional yang diuji dengan hasil terbaik di pabrik.

Ø Observasi visual

Selama program dijalankan, operasi pada PLC dapat dilihat pada layar CRT. Kesalahan dari operasinya pun dapat diamati bila terjadi.

Ø Kecepatan operasi

Kecepatan operasi PLC lebih cepat dibandingkan dengan relay. Kecepatan PLC ditentukan dengan waktu scannya dalam satuan millisecond.

Ø Metode Pemrograman Ladder atau Boolean

Pemrograman PLC dapat dinyatakan dengan pemrograman ladder bagi teknisi, atau aljabar Boolean bagi programmer yang bekerja di sistem kontrol digital atau Boolean.

Ø Sifatnya tahan uji

Solid state device lebih tahan uji dibandingkan dengan relay dan timers mekanik atau elektrik. PLC merupakan solid state device sehingga bersifat lebih tahan uji.

Ø Menyederhanakan komponen-komponen sistem kontrol

Dalam PLC juga terdapat counter, relay dan komponen-komponen lainnya, sehingga tidak membutuhkan komponen-komponen tersebut sebagai tambahan. Penggunaan relay membutuhkan counter, timer ataupun komponen-komponen lainnya sebagai peralatan tambahan.

Ø Dokumentasi

Printout dari PLC dapat langsung diperoleh dan tidak perlu melihat blueprint circuit-nya. Tidak seperti relay yang printout sirkuitnya tidak dapat diperoleh.

Ø Keamanan

Pengubahan pada PLC tidak dapat dilakukan kecuali PLC tidak dikunci dan diprogram. Jadi tidak ada orang yang tidak berkepentingan dapat mengubah program PLC selama PLC tersebut dikunci.

Ø Dapat melakukan pengubahan dengan pemrograman ulang

Karena PLC dapat diprogram ulang secara cepat, proses produksi yang bercampur dapat diselesaikan. Misal bagian B akan dijalankan tetapi bagian A masih dalam proses, maka proses pada bagian B dapat diprogram ulang dalam satuan detik.

Ø Penambahan rangkaian lebih cepat

Pengguna dapat menambah rangkaian pengendali sewaktu-waktu dengan cepat, tanpa memerlukan tenaga dan biaya yang besar seperti pada pengendali konvensional.

Selain keuntungan yang telah disebutkan di atas maka ada kerugian yang dimiliki oleh PLC, yaitu:

Ø Teknologi yang masih baru

Pengubahan sistem kontrol lama yang menggunakan ladder atau relay ke konsep komputer PLC merupakan hal yang sulit bagi sebagian orang

Ø Buruk untuk aplikasi program yang tetap

Beberapa aplikasi merupakan aplikasi dengan satu fungsi. Sedangkan PLC dapat mencakup beberapa fungsi sekaligus. Pada aplikasi dengan satu fungsi jarang sekali dilakukan perubahan bahkan tidak sama sekali, sehingga penggunaan PLC pada aplikasi dengan satu fungsi akan memboroskan (biaya).

Ø Pertimbangan lingkungan

Dalam suatu pemrosesan, lingkungan mungkin mengalami pemanasan yang tinggi, vibrasi yang kontak langsung dengan alat-alat elektronik di dalam PLC dan hal ini bila terjadi terus menerus, mengganggu kinerja PLC sehingga tidak berfungsi optimal.

Ø Operasi dengan rangkaian yang tetap

Jika rangkaian pada sebuah operasi tidak diubah maka penggunaan PLC lebih mahal dibanding dengan peralatan kontrol lainnya. PLC akan menjadi lebih efektif bila program pada proses tersebut di-upgrade secara periodik.

Bagian-Bagian PLC

Sistem PLC terdiri dari lima bagian pokok, yaitu:

Ø Central processing unit (CPU). Bagian ini merupakan otak atau jantung PLC, karena bagian ini merupakan bagian yang melakukan operasi / pemrosesan program yang tersimpan dalam PLC. Disamping itu CPU juga melakukan pengawasan atas semua operasional kerja PLC, transfer informasi melalui internal bus antara PLC, memory dan unit I/O.

Bagian CPU ini antara lain adalah :

q Power Supply, power supply mengubah suplai masukan listrik menjadi suplai listrik yang sesuai dengan CPU dan seluruh komputer.

q Alterable Memory, terdiri dari banyak bagian, intinya bagian ini berupa chip yang isinya di letakkan pada chip RAM (Random Access Memory), tetapi isinya dapat diubah dan dihapus oleh pengguna / pemrogram. Bila tidak ada supplai listrik ke CPU maka isinya akan hilang, oleh sebab itu bagian ini disebut bersifat volatile, tetapi ada juga bagian yang tidak bersifat volatile.

q Fixed Memory, berisi program yang sudah diset oleh pembuat PLC, dibuat dalam bentuk chip khusus yang dinamakan ROM (Read Only Memory), dan tidak dapat diubah atau dihapus selama operasi CPU, karena itu bagian ini sering dinamakan memori non-volatile yang tidak akan terhapus isinya walaupun tidak ada listrik yang masuk ke dalam CPU. Selain itu dapat juga ditambahkan modul EEPROM atau Electrically Erasable Programmable Read Only Memory yang ditujukan untuk back up program utama RAM prosesor sehingga prosesor dapat diprogram untuk meload program EEPROM ke RAM jika program di RAM hilang atau rusak [6].

q Processor, adalah bagian yang mengontrol supaya informasi tetap jalan dari bagian yang satu ke bagian yang lain, bagian ini berisi rangkaian clock, sehingga masing-masing transfer informasi ke tempat lain tepat sampai pada waktunya

q Battery Backup, umumnya CPU memiliki bagian ini. Bagian ini berfungsi menjaga agar tidak ada kehilangan program yang telah dimasukkan ke dalam RAM PLC jika catu daya ke PLC tiba-tiba terputus.

Ø Programmer / monitor (PM). Pemrograman dilakukan melalui keyboard sehingga alat ini dinamakan Programmer. Dengan adanya Monitor maka dapat dilihat apa yang diketik atau proses yang sedang dijalankan oleh PLC. Bentuk PM ini ada yang besar seperti PC, ada juga yang berukuran kecil yaitu hand-eld programmer dengan jendela tampilan yang kecil, dan ada juga yang berbentuk laptop. PM dihubungkan dengan CPU melalui kabel. Setelah CPU selesai diprogram maka PM tidak dipergunakan lagi untuk operasi proses PLC, sehingga bagian ini hanya dibutuhkan satu buah untuk banyak CPU.

… (deleted)…

Ø Modul input / output (I/O).Input merupakan bagian yang menerima sinyal elektrik dari sensor atau komponen lain dan sinyal itu dialirkan ke PLC untuk diproses. Ada banyak jenis modul input yang dapat dipilih dan jenisnya tergantung dari input yang akan digunakan. Jika input adalah limit switches dan pushbutton dapat dipilih kartu input DC. Modul input analog adalah kartu input khusus yang menggunakan ADC (Analog to Digital Conversion) dimana kartu ini digunakan untuk input yang berupa variable seperti temperatur, kecepatan, tekanan dan posisi. Pada umumnya ada 8-32 input point setiap modul inputnya. Setiap point akan ditandai sebagai alamat yang unik oleh prosesor.Output adalah bagian PLC yang menyalurkan sinyal elektrik hasil pemrosesan PLC ke peralatan output. Besaran informasi / sinyal elektrik itu dinyatakan dengan tegangan listrik antara 5 – 15 volt DC dengan informasi diluar sistem tegangan yang bervariasi antara 24 – 240 volt DC mapun AC. Kartu output biasanya mempunyai 6-32 output point dalam sebuah single module. Kartu output analog adalah tipe khusus dari modul output yang menggunakan DAC (Digital to Analog Conversion). Modul output analog dapat mengambil nilai dalam 12 bit dan mengubahnya ke dalam signal analog. Biasanya signal ini 0-10 volts DC atau 4-20 mA. Signal Analog biasanya digunakan pada peralatan seperti motor yang mengoperasikan katup dan pneumatic position control devices.Bila dibutuhkan, suatu sistem elektronik dapat ditambahkan untuk menghubungkan modul ini ke tempat yang jauh. Proses operasi sebenarnya di bawah kendali PLC mungkin saja jaraknya jauh, dapat saja ribuan meter.

Ø Printer. Alat ini memungkinkan program pada CPU dapat di printout atau dicetak. Informasi yang mungkin dicetak adalah diagram ladder, status register, status dan daftar dari kondisi-kondisi yang sedang dijalankan, timing diagram dari kontak, timing diagram dari register, dan lain-lain.

Ø The Program Recorder / Player.

Alat ini digunakan untuk menyimpan program dalam CPU. Pada PLC yang lama digunakan tape, sistem floopy disk. Sekarang ini PLC semakin berkembang dengan adanya hard disk yang digunakan untuk pemrograman dan perekaman. Program yang telah direkam ini nantinya akan direkam kembali ke dalam CPU apabila program aslinya hilang atau mengalami kesalahan.

Untuk operasi yang besar, kemungkinan lain adalah menghubungkan CPU dengan komputer utama (master computer) yang biasanya digunakan pada pabrik besar atau proses yang mengkoodinasi banyak Sistem PLC .

Konsep Perancangan Sistem Kendali dengan PLC [7][8]

Dalam merancang suatu sistem kendali dibutuhkan pendekatan-pendekatan sistematis dengan prosedure sebagai berikut :

1. Rancangan Sistem Kendali

Dalam tahapan ini si perancang harus menentukan terlebih dahulu sistem apa yang akan dikendalikan dan proses bagaimana yang akan ditempuh. Sistem yang dikendalikan dapat berupa peralatan mesin ataupun proses yang terintegrasi yang sering secara umum disebut dengan controlled system.

2. Penentuan I/O

Pada tahap ini semua piranti masukan dan keluaran eksternal yang akan dihubungkan PLC harus ditentukan. Piranti masukan dapat berupa saklar, sensor, valve dan lain-lain sedangkan piranti keluaran dapat berupa solenoid katup elektromagnetik dan lain-lain.

3. Perancangan Program (Program Design)

Setelah ditentukan input dan output maka dilanjutkan dengan proses merancang program dalam bentuk ladder diagram dengan mengikuti aturan dan urutan operasi sistem kendali.

4. Pemrograman (Programming)

5. Menjalankan Sistem (Run The System)

Pada tahapan ini perlu dideteksi adanya kesalahan-kesalahan satu persatu (debug), dan menguji secara cermat sampai kita memastikan bahwa sistem aman untuk dijalankan.

Sabtu, 16 April 2011

Sabtu, 05 Maret 2011

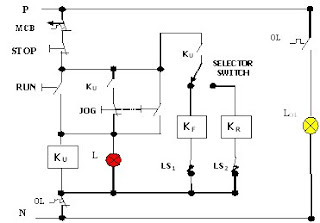

RANGKAIAN PENGENDALI DAN RANGKAIAN DAYA MOTOR

Syarat utama seorang teknisi adalah harus dapat membaca rangkaian pengendali dan rangkaian daya (Power). Apabila kedua rangkaian ini sudah dipahami dan dimengerti maka teknisi sudah bisa melaksanakan pengawatan rangkaian motor pengalih daya untuk berbagai jenis operasi pengendali. Dan sekaligus teknisi akan handal dalam mengoperasikan peralatan pengalih daya tersebut.

Berikut ini akan diberikan beberapa contoh mengoperasikan peralatan pengalih daya tegangan rendah untuk jenis operasi yang sering digunakan oleh dunia industri.

Rangkaian Motor 3 fasa Mesin Crane

Prosedur mengoperasikan:

1. MCB di set pada posisi „ON“ dengan cara menaikkan lidah MCB ke atas

2. Lakukan pemilihan menentukan arah putaran Motor 3 Fasa dengan merubah posisi „SELEKTOR SWITCH“ (Saklar Pemilih) pada posisi Forward (For)

3. Tekan tombol RUN maka Motor akan berputar maju (Forward) dan ditandai dengan menyala lampu merah

4. Dan apabila menekan tombol JOG maka Motor akan berputar maju sesaat selama tombol ditekan dan ditandai dengan menyala lampu merah

5. Apabila menginginkan Motor berputar mundur (Reverse) maka terlebih dahulu tekan tombol „STOP“ kemudian pindahkan saklar „SELEKTOR SWITCH“ pada posisi Reverse (Rev)

6. Tekan tombol RUN maka Motor akan berputar mundur (Reverse) dan ditandai dengan menyala lampu merah

7. Dan apabila menekan tombol JOG maka Motor akan berputar mundur sesaat selama tombol ditekan dan ditandai dengan menyala lampu merah

8. Limit Switch berfungsi untuk pembatas arah gerak mesin forward dan reverse agar tidak mencapai batas tak terhingga

9. Untuk mematikan Motor 3 Fasa, tekan tombol „STOP“

Kejadian khusus:

1. Apabila terjadi hubung singkat (short Circuit) maka MCB akan trip. Untuk mengaktifkan kembali reset ke posisi „ON“

2. Dan bila terjadi beban lebih maka Thermal Overload Relay akan „Trip“ dengan

ditandai menyala lampu warna kuning. Dan untuk mengaktifkan kembali tekan

tombol reset

Prosedur mengoperasikan Motor Listrik 3 fasa dengan kontrol permukaan:

1. MCB di set pada posisi „ON“ dengan cara menaikkan lidah MCB ke atas

2. Pada saat Bak penampung (Reservoir) kosong maka kedua Float Switch (Saklar permukaan) Float Switch UP dan Float Switch DOWN dalam keadaan tertutup (Normally Close)

3. Tekan tombol „START-STOP“ untuk tekanan pertama maka Motor 3 Fasa bekerja dalam rangkaian Bintang (Y), dengan ditandai menyala lampu indikator warna merah

4. Setelah beberapa detik sesuai dengan pengesetan Time Delay Relay maka Motor 3 Fasa bekerja dalam hubungan Delta (D). Motor mengisi Bak penampung

5. Pada saat Air telah memenuhi Bak penampung maka Float Switch UP membuka dan Motor 3 Fasa berhenti

6. Setelah Air surut mencapai batas Float Switch Down maka Motor 3 Fasa bekerja kembali

7. Untuk mematikan Motor 3 Fasa, tekan tombol „START-STOP“ untuk tekanan kedua

Kejadian khusus:

1. Apabila terjadi hubung singkat (short Circuit) maka MCB akan trip. Untuk mengaktifkan kembali reset ke posisi „ON“

2. Dan bila terjadi beban lebih maka Thermal Overload Relay akan „Trip“ dengan

ditandai menyala lampu warna kuning. Dan untuk mengaktifkan kembali tekan

tombol reset

Rangkaian Motor 3 Fasa RUN-JOGGING

1. Run-jogging motor 3 fasa

Prosedur mengoperasikan:

1. MCB di set pada posisi „ON“ dengan cara menaikkan lidah MCB ke atas

2. Tekan tombol „RUN“ maka Motor 3 Fasa akan berputar Runing (maju), lampu indikator warna merah menyala

3. Bila tombol tekan „JOG“ ditekan maka Motor 3 Fasa berputar sesaat selama tombol ditekan (Jogging)

4. Dan bila dilepas maka Motor 3 Fasa berhenti

5. Untuk menjalankan Running kembali tekan tombol „RUN“

6. Untuk mematikan rangkaian tekan tombol „STOP“

Kejadian khusus:

1. Apabila terjadi hubung singkat (short Circuit) maka MCB akan trip. Untuk mengaktifkan kembali reset ke posisi „ON“

2. Dan bila terjadi beban lebih maka Thermal Overload Relay akan „Trip“ dengan

ditandai menyala lampu warna kuning. Dan untuk mengaktifkan kembali tekan

tombol reset

Rangkaia Motor 3 fasa Putar Kanan-Kiri ( FORWARD-REVERSE)

1.forward-reverse motor 3 fasa

Prosedur mengoperasikan:

1. MCB diubah pada posisi „ON“ dengan cara menaikkan lidah MCB ke atas

2. Tekan tombol „FOR“ maka Motor 3 Fasa akan berputar ke „Kanan“, lampu indikator menyala merah

3. Apabila menginginkan Motor berputar ke „Kiri“ maka matikan lebih dahulu rangkaian dengan menekan tombol „STOP“

4. Tekan tombol „REV“ maka Motor 3 Fasa akan berputar ke „Kiri“, lampu indikator hijau menyala

5. Untuk mematikan Motor 3 Fasa, tekan tombol „STOP“

Kejadian khusus:

1. Bila tombol „FOR“ dan tombol „REV“ ditekan secara bersamaan maka salah satu tombol yang lebih awal menekan akan bekerja lebih dahulu, karena kecepatan menekan antara kedua tombol mempunyai jarak waktu 0.02 detik

2. Pada saat Motor 3 Fasa sedang berputar ke „kanan“ maka apabila tombol „REV“ ditekan tidak akan dapat mengoperasikan motor berputar ke „kiri“

3. Apabila terjadi short Circuit maka MCB akan trip. Untuk mengaktifkan kembali reset ke posisi „ON“

4. Demikian juga bila terjadi beban lebih maka Thermal Overload Relay akan „Trip“

dengan ditandai menyala lampu kuning. Dan untuk mengaktifkan kembali tekan

tombol reset

Rangkaian Motor 3 fasa Forward-Severs ( Putar kana-kiri) Otomatis

Prosedur mengoperasikan Forward-Severs ( Putar kana-kiri) otomatis:

1. MCB di set pada posisi „ON“ dengan cara menaikkan lidah MCB ke atas

2. Tekan tombol „START-STOP“ untuk tekanan ke 1 maka Motor 3 Fasa bekerja dengan arah putaran maju (Forward) yang ditandai lampu indikator menyala berwarna merah. Setelah beberapa detik sesuai dengan pengesetan Time Delay Relay (T1) maka Motor 3 Fasa mati dan T2 bekerja untuk menunda waktu

3. Setelah Delay T2 habis maka Motor 3 Fasa berputar mudur (Reverse) yang ditandai dengan menyala lampu warna hijau dan T3 bekerja menunda waktu sesuai pengesetan

4. Apabila Setting T3 telah habis maka Motor 3 Fasa mati, dan T4 bekerja untuk menunda waktu

5. Setelah Delay T4 habis

6. Untuk mematikan Motor 3 Fasa, tekan tombol „START-STOP“. Untuk tekanan ke 2

Kejadian khusus:

1. Apabila rangkaian Putar kanan-kiri initerjadi hubung singkat (short Circuit) maka MCB akan trip. Untuk mengaktifkan kembali reset ke posisi „ON“

2. Dan bila terjadi beban lebih maka Thermal Overload Relay akan „Trip“ dengan

ditandai menyala lampu berwarna kuning. Dan untuk mengaktifkan kembali tekan

tombol reset

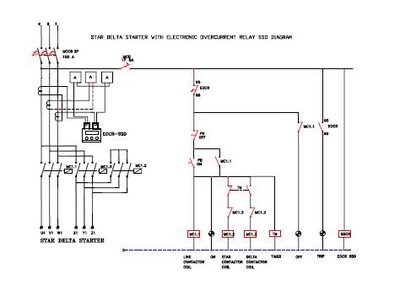

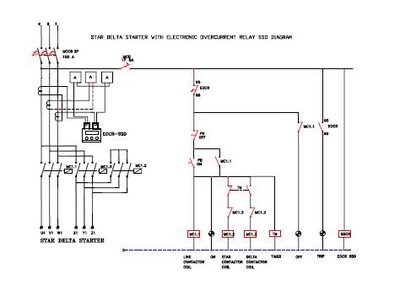

Rangkaian Moror 3 fasa Starting Y-D Otomatis (Bintang-Delta)

1. Starting Y-D Otomatis (Bintang-Delta)

Prosedur mengoperasikan:

1. MCB di set pada posisi „ON“ dengan cara menaikkan lidah MCB ke atas

2. Tekan tombol „START“ maka Motor 3 Fasa bekerja dalam hubungan Bindatang ( Y), dengan ditandai lampu indikator warna merah menyala

3. Setelah beberapa detik sesuai dengan pengesetan Time Delay Relay maka Motor 3 Fasa bekerja dalam hubungan Delta ( D) dengan ditandai lampu indikator warna hijau menyala

Kejadian khusus:

1. Apabila terjadi hubung singkat (short Circuit) maka MCB akan trip. Untuk mengaktifkan kembali reset ke posisi „ON“

2. Dan bila terjadi beban lebih maka Thermal Overload Relay akan „Trip“ dengan

ditandai menyala lampu warna kuning. Dan untuk mengaktifkan kembali tekan

tombol reset

Date: Sabtu, 27 November 2010

Label: Teknik Pengendali

Label: Teknik Pengendali

DASAR ELEKTRONIKA DAYA.

Pada Sistem tenaga listrik terdapat penggunaan komponen elektronika yang umumnya dipakai dalam rangkaian pengaturan motor-motor listrik. Komponen-komponen elektronika yang dipergunakan pada sistem tenaga listrik pada prinsipnya harus mampu menghasilkan daya yang besar atau mampu menahan disipasi daya yang besar.

Pada Sistem tenaga listrik terdapat penggunaan komponen elektronika yang umumnya dipakai dalam rangkaian pengaturan motor-motor listrik. Komponen-komponen elektronika yang dipergunakan pada sistem tenaga listrik pada prinsipnya harus mampu menghasilkan daya yang besar atau mampu menahan disipasi daya yang besar. Elektronika daya meliputi switching, pengontrolan dan pengubah (konversi) blok-blok yang besar dari daya listrik dengan menggunakan sarana peralatan semikonduktor. Dengan demikian elektronika daya secara garis besar terbagi menjadi 2 (dua) bagian yaitu :

1. Rangkaian Daya

2. Rangkaian kontrol

Pada gambar berikut menunjukkan hubungan antara kedua rangkaian diatas yang terintegrasi menjadi satu, dimana keduanya banyak memanfaatkan peralatan semikonduktor.

Rangkaian daya terdiri dari komponen Dioda, Thyristor dan Transistor Daya. Sedangkan rangkaian kontrol terdiri atas Dioda, Transistor dan rangkaian terpadu (Integrated Circuit / IC).

Dengan menggunakan peralatan-peralatan yang serupa keandalan dan kompatibilitas dari perlengkapan (sistem) akan dapat diperbaiki. Elektronika daya merupakan bagian yang penting dalam industri-industri, yaitu dalam pengontrolan daya pada sistem, proses elektronika dan lain-lain.

I. DIODA

Dioda merupakan penyatuan dari lapisan P dan N sebagaimana gambar struktur dan simbol lapisan.

Syarat dioda dalam keadaan ON adalah Vak positip sedangkan untuk OFF adalah Vak negatif.

Karateristik tersebut menggambarkan hubungan antara arus dioda (IR dan IF) agar Vak dalam kondisi menahan arus (OFF) maupun dalam keadaan mengalir (ON). Dalam keadaan OFF, Vak = Vr = negatif, maka dioda menahan arus namun terdapat arus bocor Ir yang kecil.

Dalam keadaan ON, Vak = Vf = positif, dioda mengalirkan arus namun terdapat tegangan jatuh pada dioda = ∆ Vf, dan jika ∆ Vf ini makin besar untuk arus dioda yang makin tinggi, berarti rugi konduksi If * ∆ Vf naik. Terlihat pula pada karateristik dioda diatas bahwa bila Vr terlalu tinggi dioda akan rusak.

Karateristik Switching

Karateristik ini menggambarkan sifat kerja dioda dalam perpindahan keadaan ON ke OFF dan sebaliknya.

Dioda akan segera melalukan arus jika Vr telah mencapai lebih dari Vf minimum dioda kondusif dan pada saat OFF terjadi kelambatan dari dioda untuk kembali mempunyai kemampuan memblokir tegangan reverse. Dari gambar diatas tgerlihat adanya arus balik sesaat pada dioda, dimana arus balik ini terjadi pada saat peralihan keadaan dioda dari kondisi ON ke kondisi membloking tegangan reverse.

Dengan adanya sifat arus balik, maka diperoleh dua jenis penggolongan dioda yaitu :

1. Dioda Cepat, yaitu dioda dengan kemapuan segera mampu membloking

tegangan reverse yang cepat, orde 200 ns terhitung sejak arus forward dioda

sama dengan 0 (nol).

2. Dioda Lambat, yaitu untuk hal yang sama dioda memerlukan waktu lebih lama,

Q32 > Qs1.

Terminologi karateristik dioda

Trr : Reverse Recovery Time, waktu yang diperlukan dioda untuk bersifat membloking tegangan forward.

Tjr : Waktu yang diperlukan oleh Juction P-N untuk bersifat membloking.

Tbr : Waktu yang diperlukan daerah perbatasan Junction untuk membentuk zone bloking.

Qs : Jumlah muatan yang mengalir dalam arah reverse selama perpindahan status dioda ON ke OFF.

Dioda jenis lambat banyak digunakan pada rangkaian konverter dengan komutasi lambat/natural, seperti rangkaian penyearah. Sedangkan Dioda jenis Cepat dipergunakan pada konverter statis dengan komutasi sendiri seperti misalnya pada DC Chopper, konverter komutasi sendiri dll.

Kemampuan Tegangan

Dioda bersifat memblokir tegangan reverse, ternyata mampu menahan tegangan tersebut tergantung pada karateristik tegangan itu sendiri.

VRWM = Puncak tegangan kerja normal.

VRRM = Puncak tegangan lebih yang terjadi secara periodik.

VRSM = Puncak tegangan lebih tidak periodik.

Kemampuan Arus Dioda

Adanya tegangan jatuh konduksi ∆ Vf menyebabkan rugi daya pada dioda yang keluar dalam bentuk panas. Temperatur junction maksimum terletak antara 110°C - 125°C. Panas yang melebihi dari temperatur ini akan menyebabkan dioda rusak. Temperatur maksimum ini dapat dicapai oleh bermacam-macam pembebanan arus terhadap dioda.

If (AV) : Arus rata-rata maksimum yang diijinkan setiap harga arus rata-rata akan menghasilkan suatu harga temperatur akhir pada junction dioda. Batas If (AV) ini juga tergantung pada temperatur ruang dan jenis sistem pendinginan (Heat-sink).

If (RMS) : Harga effektif maksimum arus dioda. Harga rata-rata yang di bawah If (∆V) maksimum, belum menjamin keamanan operasi dioda terutama arus beban dioda dengan form factor yang tinggi. ( Rate Mean Square )

If (RM) : Harga puncak arus lebih periodik yang diijinkan.

If (SM) : Harga puncak arus lebih non periodik yang diijinkan

T : Batas integral pembebanan arus dimana dioda masih mampu mengalaminya.

Besaran ini berlaku untuk ½ cycles atau 1 ms dan merupakan pedoman dalam pemilihan pengaman arus.

Contoh data Fast Dioda Type MF 70

Maximum repetitive peak reverse voltage, Vdrm = 1200 Volt.

Mean forward current, If (AV) = 70 A

RMS forward current, Irms max = 110 A

Non repetitive forward current, If (ms) = 700 A

Forward V-Drop, Vfm=V, pada Ifm = 210 A

Peak reverse current, Irm = 5 mA

Reverse recovery time, trr = 200 ns

Stored, charger, Qrr = T µc (Qs)

Thermal resistance, Rth-jc = 0,37°C/w

Pada artikel lanjutan akan dibahas mengenai: SCR (Silicon Controlled Rectifier), TRIAC (Trioda Alternating Current Switch), DIAC (Bilateral Trigger Dioda) dan UJT (Uni-Juntion Transistor).

Semoga bermanfaat,

Terima kasih kepada Kontributor: Ir. A. Muid Fabanyo, MMT (Elektronika Daya-Elektro S1)

Diposkan oleh ELECTRICAL INSTALLATION SMK NEGERI 1 BANGIL di 11:44:00 AM

0 komentar Link ke posting ini

| Reaksi: |

Date: Selasa, 12 Oktober 2010

Label: PLC, Teknik Pengendali

Label: PLC, Teknik Pengendali

Mengoperasikan Motor 3 fasa Dengan Pengendali Elektromagnetik

Kali ini saya akan memberikan sedikit materi tentang bagaimana cara dan proses kerja System Kendali Elektromagnetik pada motor induksi 3 fasa. Tetapi sebelumnya terlebih dahulu kita perlu mengetahui cara kerja dari sebuah motor 3 fasa.

Cara kerja motor 3 fasa :

a. Motor bekerja Bintang/ Star

Berarti motor harus dihubungkan bintang baik secara langsung pada terminal maupun melalui rangkaian kontrol.

Gambar 1. Hubungan Bintang/ Star (Y)

b. Motor bekerja segitiga /Delta (▲)

Berarti motor harus dihubungkan segitiga baik secara langsung pada terminal maupun melalui rangkaian kontrol. Kecuali mesin-mesin yang berkapasitas tinggi diatas 10 HP, maka motor tersebut wajib bekerja segitiga (▲) dan harus melalui rangkaian kontrol star delta baik secara mekanik, manual, PLC.

Gambar 2. Hubungan Delta (▲)

Dimana bekerja awal (start) motor tersebut bekerja bintang hanya sementara, selang berapa waktu barulah motor bekerja segitiga dan motor boleh dibebani.

Cara menghubungkan motor dalam hubungan bintang (Y) :

Rangkaian sederhana dengan menggunakan kontaktor magnet yaitu mengontrol sebuah motor listrik. Pengontrolan oleh kontaktor magnet menggunakan 2 rangkaian yaitu rangkaian kontrol dan rangkaian utama. Peralatan kontrol yang digunakan dalam pengoperasianya yaitu, MCB 3 fasa, TOR (Thermal Overload Relay), sakelar tekan ON/ OFF dan kontaktor.

Rangkaian kontrol merupakan rangkaian yang mengendalikan/ mengoperasikan rangkaian utama, sedangkan rangkaian utama merupakan aliran hubungan ke beban (motor 3 fasa). Rangkaian utama menggunakan kontak utama (1-3-5 dan 2-4-6) dari kontaktor magnet untuk menghubungkan/ memutuskan jaringan dengan motor listrik. Karena arus yang mengalir pada rangkaian utama relaitf lebih besar daripada rangkaian kontrol, maka pada rangkaian utama dilengkapi dengan TOR (Thermal Overload Relay) atau pengaman beban lebih dari hubung singkat ataupun beban yang lebih.

Pada rangkaian kontrol, arus yang mengalir relatif kecil. Rangkaian kontrol dilengkapi dengan sakelar tekan NO untuk tombol NP dan NC untuk tombol OFF. Karena menggunak open.an tombol (sakelar) tekan, maka pada tombol ON dibuat pengunci (sakelar bantu) dari kontak bantu kontaktor yang normally open.

Gambar 3. Rangkaian System Kendali Elektromagnetik Pada Motor Induksi 3 Fasa

2. Rangkaian System Kendali Elektromagnetik Pada Motor Induksi 3 Fasa Hubungan Bintang Segitiga

Rangkaian daya hubungan bintangsegitiga menggunakan tiga buah kontaktor Q1, Q2, dan Q3 Gambar 4. Fuse F1 berfungsi mengamankan jika terjadi hubungsingkat pada rangkaian motor. Saat motor terhubung bintang kontaktor Q1 dan Q2 posisi ON dan kontaktor Q3 OFF. Beberapa saat kemudian timer yang disetting waktu 60 detik energized, akan meng-OFF-kan Q1, sementara Q2 dan Q3 posisi ON, dan motor terhubung segitiga. Pengaman beban lebih F3 (thermal overload relay) dipasangkan seri dengan kontaktor, jika terjadi beban lebih disisi beban, relay bimetal akan bekerja dan rangkaian kontrol berikut kontaktor akan OFF.

Tidak setiap motor induksi bias dihubungkan bintang-segitiga, yang harus diperhatikan adalah tegangan name plate motor harus mampu diberikan tegangan sebesar tegangan jala-jala (Gambar 4), khususnya pada saat motor terhubung segitiga. Jika ketentuan ini tidak dipenuhi, akibatnya belitan stator bisa terbakar karena tegangan tidak sesuai. Rangkaian kontrol bintang-segitiga (Gambar 4), dipasangkan fuse F2 untuk pengaman hubung singkat pada rangkaian kontrol.

Hubungan Bintang

Tombol S2 di-ON-kan terjadi loop tertutup pada rangkaian koil Q1 dan menjadi energized bersamaan dengan koil Q2. Kontaktor Q1 dan Q2 energized motor terhubung bintang. Koil timer K1 akan energized, selama setting waktu berjalan motor terhubung bintang.

Hubungan Segitiga

Saat Q1 dan Q2 masih posisi ON dan timer K1 masih energized, sampai setting waktu berjalan motor terhubung bintang. Ketika setting waktu timer habis, kontak Normally Close K1 dengan akan OFF menyebabkan koil kontaktor Q1 OFF, bersamaan dengan itu Q3 pada posisi ON. Posisi akhir kontaktor Q2 dan Q3 posisi ON dan motor dalam hubungan segitiga. Untuk mematikan rangkaian cukup dengan meng-OFF-kan tombol tekan S1 rangkaian kontrol akan terputus dan seluruh kontaktor dalam posisi OFF dan motor akan berhenti bekerja. Kelengkapan berupa lampu-lampu indikator dapat dipasangkan, baik indikator saat rangkaian kondisi ON, maupun saat saat rangkaian kondisi OFF, caranya dengan menambahkan kontak bantu normally open yang diparalel dengan koil kontaktor dan sebuah lampu indicator.

Cara kerja motor 3 fasa :

- Motor 3 phasa akan bekerja/ berputar apabila sudah dihubungkan dalam hubungan tertentu.

- Mendapat tegangan (jala-jala/ power/ sumber) sesuai dengan kapasitas motornya.

a. Motor bekerja Bintang/ Star

Berarti motor harus dihubungkan bintang baik secara langsung pada terminal maupun melalui rangkaian kontrol.

Gambar 1. Hubungan Bintang/ Star (Y)

b. Motor bekerja segitiga /Delta (▲)

Berarti motor harus dihubungkan segitiga baik secara langsung pada terminal maupun melalui rangkaian kontrol. Kecuali mesin-mesin yang berkapasitas tinggi diatas 10 HP, maka motor tersebut wajib bekerja segitiga (▲) dan harus melalui rangkaian kontrol star delta baik secara mekanik, manual, PLC.

Gambar 2. Hubungan Delta (▲)

Dimana bekerja awal (start) motor tersebut bekerja bintang hanya sementara, selang berapa waktu barulah motor bekerja segitiga dan motor boleh dibebani.

Cara menghubungkan motor dalam hubungan bintang (Y) :

- Cukup mengkopelkan/ menghubungkan salah satu dari ujung-ujung kumparan phasa menjadi satu.

- Sedangkan yang tidak dihubungkan menjadi satu dihubungkan kesumber tegangan.

- Ujung pertama dari kumparan phasa I dihubungkan dengan ujung kedua dari kumparan phasa III

- Ujung pertama dari kumparan phasa II dihubungkan dengan ujung kedua dari kumparan phasa I

- Ujung pertama dari kumparan phasa III dihubungkan dengan ujung kedua dari kumparan phasa II.

- Beban dengan inersia yang tinggi/ besar akan menyebabkan waktu starting motor menjadi lama untuk mencapai kecepatan nominalnya.

- Selama periode starting tersebut, maka pada stator dan rotor akan mengalir arus yang besar sehungga bisa terjadi pemanasan berlebih (overheating) pada motor

- Lebih buruk lagi menyebabkan gangguan pada sistem jala-jala sumber listriknys sehingga akan menurunkan tegangannya. hal ini akan mengganggu beban listrik lainnya.

- Untuk menghindari hal tersebut, suatu motor induksi seringkali di start dengan level tegangan yang lebih rendah dari tegangan nominalnya.

- Pengurangan tegangan starting tersebut akan membatasi dayas yang diberikan ke motor, namun demikian disis lain pengurangan tegangan ini akan berdampak memperpanjang waktu/ periode starting (waktu yang dibutuhkan untuk mencapai kecepatan nominalnya).

Rangkaian sederhana dengan menggunakan kontaktor magnet yaitu mengontrol sebuah motor listrik. Pengontrolan oleh kontaktor magnet menggunakan 2 rangkaian yaitu rangkaian kontrol dan rangkaian utama. Peralatan kontrol yang digunakan dalam pengoperasianya yaitu, MCB 3 fasa, TOR (Thermal Overload Relay), sakelar tekan ON/ OFF dan kontaktor.

Rangkaian kontrol merupakan rangkaian yang mengendalikan/ mengoperasikan rangkaian utama, sedangkan rangkaian utama merupakan aliran hubungan ke beban (motor 3 fasa). Rangkaian utama menggunakan kontak utama (1-3-5 dan 2-4-6) dari kontaktor magnet untuk menghubungkan/ memutuskan jaringan dengan motor listrik. Karena arus yang mengalir pada rangkaian utama relaitf lebih besar daripada rangkaian kontrol, maka pada rangkaian utama dilengkapi dengan TOR (Thermal Overload Relay) atau pengaman beban lebih dari hubung singkat ataupun beban yang lebih.

Pada rangkaian kontrol, arus yang mengalir relatif kecil. Rangkaian kontrol dilengkapi dengan sakelar tekan NO untuk tombol NP dan NC untuk tombol OFF. Karena menggunak open.an tombol (sakelar) tekan, maka pada tombol ON dibuat pengunci (sakelar bantu) dari kontak bantu kontaktor yang normally open.

Gambar 3. Rangkaian System Kendali Elektromagnetik Pada Motor Induksi 3 Fasa

2. Rangkaian System Kendali Elektromagnetik Pada Motor Induksi 3 Fasa Hubungan Bintang Segitiga

Rangkaian daya hubungan bintangsegitiga menggunakan tiga buah kontaktor Q1, Q2, dan Q3 Gambar 4. Fuse F1 berfungsi mengamankan jika terjadi hubungsingkat pada rangkaian motor. Saat motor terhubung bintang kontaktor Q1 dan Q2 posisi ON dan kontaktor Q3 OFF. Beberapa saat kemudian timer yang disetting waktu 60 detik energized, akan meng-OFF-kan Q1, sementara Q2 dan Q3 posisi ON, dan motor terhubung segitiga. Pengaman beban lebih F3 (thermal overload relay) dipasangkan seri dengan kontaktor, jika terjadi beban lebih disisi beban, relay bimetal akan bekerja dan rangkaian kontrol berikut kontaktor akan OFF.

Tidak setiap motor induksi bias dihubungkan bintang-segitiga, yang harus diperhatikan adalah tegangan name plate motor harus mampu diberikan tegangan sebesar tegangan jala-jala (Gambar 4), khususnya pada saat motor terhubung segitiga. Jika ketentuan ini tidak dipenuhi, akibatnya belitan stator bisa terbakar karena tegangan tidak sesuai. Rangkaian kontrol bintang-segitiga (Gambar 4), dipasangkan fuse F2 untuk pengaman hubung singkat pada rangkaian kontrol.

Gambar 4. Rangkaian System Kendali Elektromagnetik Pada Motor Induksi 3 Fasa Hubungan Bintang Segitiga

Tombol S2 di-ON-kan terjadi loop tertutup pada rangkaian koil Q1 dan menjadi energized bersamaan dengan koil Q2. Kontaktor Q1 dan Q2 energized motor terhubung bintang. Koil timer K1 akan energized, selama setting waktu berjalan motor terhubung bintang.

Hubungan Segitiga

Saat Q1 dan Q2 masih posisi ON dan timer K1 masih energized, sampai setting waktu berjalan motor terhubung bintang. Ketika setting waktu timer habis, kontak Normally Close K1 dengan akan OFF menyebabkan koil kontaktor Q1 OFF, bersamaan dengan itu Q3 pada posisi ON. Posisi akhir kontaktor Q2 dan Q3 posisi ON dan motor dalam hubungan segitiga. Untuk mematikan rangkaian cukup dengan meng-OFF-kan tombol tekan S1 rangkaian kontrol akan terputus dan seluruh kontaktor dalam posisi OFF dan motor akan berhenti bekerja. Kelengkapan berupa lampu-lampu indikator dapat dipasangkan, baik indikator saat rangkaian kondisi ON, maupun saat saat rangkaian kondisi OFF, caranya dengan menambahkan kontak bantu normally open yang diparalel dengan koil kontaktor dan sebuah lampu indicator.

Diposkan oleh ELECTRICAL INSTALLATION SMK NEGERI 1 BANGIL di 12:52:00 PM

0 komentar Link ke posting ini

| Reaksi: |

Date: Kamis, 07 Oktober 2010

Label: Teknik Pengendali

Label: Teknik Pengendali

Macam-macam Rangkaian Motor 3 Fasa

Prosedur mengoperasikan:

1. MCB di set pada posisi „ON“ dengan cara menaikkan lidah MCB ke atas

2. Lakukan pemilihan menentukan arah putaran Motor 3 Fasa dengan merubah posisi „SELEKTOR SWITCH“ (Saklar Pemilih) pada posisi Forward (For)

3. Tekan tombol RUN maka Motor akan berputar maju (Forward) dan ditandai dengan menyala lampu merah

4. Dan apabila menekan tombol JOG maka Motor akan berputar maju sesaat selama tombol ditekan dan ditandai dengan menyala lampu merah

5. Apabila menginginkan Motor berputar mundur (Reverse) maka terlebih dahulu tekan tombol „STOP“ kemudian pindahkan saklar „SELEKTOR SWITCH“ pada posisi Reverse (Rev)

6. Tekan tombol RUN maka Motor akan berputar mundur (Reverse) dan ditandai dengan menyala lampu merah

Prosedur mengoperasikan Motor 3 fasa dengan kontrol permukaan:

1. MCB di set pada posisi „ON“ dengan cara menaikkan lidah MCB ke atas

2. Pada saat Bak penampung (Reservoir) kosong maka kedua Float Switch (Saklar permukaan) Float Switch UP dan Float Switch DOWN dalam keadaan tertutup (Normally Close)

3. Tekan tombol „START-STOP“ untuk tekanan pertama maka Motor 3 Fasa bekerja dalam rangkaian Bintang (Y), dengan ditandai menyala lampu indikator warna merah

4. Setelah beberapa detik sesuai dengan pengesetan Time Delay Relay maka Motor 3 Fasa bekerja dalam hubungan Delta (D). Motor mengisi Bak penampung

5. Pada saat Air telah memenuhi Bak penampung maka Float Switch UP membuka dan Motor 3 Fasa berhenti

6. Setelah Air surut mencapai batas Float Switch Down maka Motor 3 Fasa bekerja kembali

7. Untuk mematikan Motor listrik 3 Fasa, tekan tombol „START-STOP“ untuk tekanan kedua

RANGKAIAN MOTOR 3 FASA FORWARD REVERSE OTOMATIS

Prosedur mengoperasikan Putar kanan kiri

1. MCB di set pada posisi „ON“ dengan cara menaikkan lidah MCB ke atas

2. Tekan tombol „START-STOP“ untuk tekanan ke 1 maka Motor 3 Fasa bekerja dengan arah putaran maju (Forward) yang ditandai lampu indikator menyala berwarna merah. Setelah beberapa detik sesuai dengan pengesetan Time Delay Relay (T1) maka Motor 3 Fasa mati dan T2 bekerja untuk menunda waktu

3. Setelah Delay T2 habis maka Motor 3 Fasa berputar mudur (Reverse) yang ditandai dengan menyala lampu warna hijau dan T3 bekerja menunda waktu sesuai pengesetan

4. Apabila Setting T3 telah habis maka Motor 3 Fasa mati, dan T4 bekerja untuk menunda waktu

5. Setelah Delay T4 habis maka Motor 3 Fasa kembali berputar maju (Forward). Demikian seterusnya

6. Untuk mematikan Motor 3 Fasa, tekan tombol „START-STOP“. Untuk tekanan ke 2

RANGKAIAN MOTOR 3 FASA

1. Starting Y-D Otomatis (Bintang-Delta)

Prosedur mengoperasikan:

1. MCB di set pada posisi „ON“ dengan cara menaikkan lidah MCB ke atas

2. Tekan tombol „START“ maka Motor 3 Fasa bekerja dalam hubungan Bindatang (Y), dengan ditandai lampu indikator warna merah menyala

3. Setelah beberapa detik sesuai dengan pengesetan Time Delay Relay maka Motor 3 Fasa bekerja dalam hubungan Delta (D), dengan ditandai lampu indikator warna hijau menyala

4. Untuk mematikan Motor 3 Fasa, tekan tombol „STOP“

1. Run-jogging motor 3 fasa

Prosedur mengoperasikan:

1. MCB di set pada posisi „ON“ dengan cara menaikkan lidah MCB ke atas

2. Tekan tombol „RUN“ maka Motor 3 Fasa akan berputar Runing (maju), lampu indikator warna merah menyala

3. Bila tombol tekan „JOG“ ditekan maka Motor 3 Fasa berputar sesaat selama tombol ditekan (Jogging)

4. Dan bila dilepas maka Motor 3 Fasa berhenti

5. Untuk menjalankan Running kembali tekan tombol „RUN“

6. Untuk mematikan Motor 3 fasa tekan tombol „STOP“

Syarat utama seorang teknisi adalah harus dapat membaca rangkaian pengendali dan rangkaian daya (Power). Apabila kedua rangkaian ini sudah dipahami dan dimengerti maka teknisi sudah bisa melaksanakan pengawatan rangkaian motor pengalih daya untuk berbagai jenis operasi pengendali. Dan sekaligus teknisi akan handal dalam mengoperasikan peralatan pengalih daya tersebut.

Berikut ini akan diberikan beberapa contoh mengoperasikan peralatan pengalih daya tegangan rendah untuk jenis operasi yang sering digunakan oleh dunia industri.

1.forward-reverse motor 3 fasa

Prosedur mengoperasikan:

1. MCB diubah pada posisi „ON“ dengan cara menaikkan lidah MCB ke atas

2. Tekan tombol „FOR“ maka Motor 3 Fasa akan berputar ke „Kanan“, lampu indikator menyala merah

3. Apabila menginginkan Motor berputar ke „Kiri“ maka matikan lebih dahulu rangkaian dengan menekan tombol „STOP“

4. Tekan tombol „REV“ maka Motor 3 Fasa akan berputar ke „Kiri“, lampu indikator hijau menyala

5. Untuk mematikan Motor 3 Fasa, tekan tombol „STOP“

Diposkan oleh ELECTRICAL INSTALLATION SMK NEGERI 1 BANGIL di 4:27:00 PM

1 komentar Link ke posting ini

| Reaksi: |

Date: Jumat, 06 Agustus 2010

Label: Teknik Pengendali

Label: Teknik Pengendali

ELEVATOR & ESKALATOR PADA PERENCANAAN INSTALASI GEDUNG BERTINGKAT

Jika kita mendirikan bangunan, bukan hanya keindahan tampak bangunan dan keserasian bangunan terhadap lingkungan yang harus kita perhatikan.

Namun juga keamanan bangunan tersebut terhadap segala bencana yang dapat diakibatkan oleh kurang diperhatikannya perencanaan instalasi yang terdapat didalam bangunan tersebut.

Selain itu juga harus diusahakan kemudahan bagi penyelamatan penghuni bila terjadi bencana.

Setiap rencana instalasi dari bangunan yang akan dilaksanakan harus diteliti dahulu oleh seksi Instalasi dan Perlengkapan Bangunan/TPIB (Team Penasehat Instalasi dan Perlengkapan Bangunan).

Beberapa macam Instalasi yang harus diperhatikan :

- Instalasi Pemadam Kebakaran

Sistem yang bisa digunakan antara lain :

* Sistem Hydrant

* Sistem Sprinkler

* Sistem Fire Alarm - Instalasi Elevator & Eskalator

Didalam perencanaan instalasi Elevator dan Eskalator, yang harus diperhatikan:

* Pola lalu lintas orang dan barang disekitar dan didalam gedung harus diperhatikan

* Elevator penumpang, barang dan kebakaran harus terpisah

* Cara penanggulangan bila terjadi keadaan darurat. - Instalasi Air Buangan

Didalam perencanaan instalasi air buangan, yang harus diperhatikan antara lain :

* Sistem jaringan air kotor dan air hujan diluar bangunan

* Sistem pengelolaan air kotor

* Pengolahan air kotor tidak boleh mengganggu lingkungan sekitarnya. - Instalasi Listrik

Didalam perencanaan instalasi listrik yang harus diperhatikan adalah :

* Sakelar khusus ukuran (rating) pengaman jenis pengaman dan penampang kabel

* Penempatan generator genset

* Sumber tenaga yang digunakan PLN, atau pembangkit tenaga listrik sendiri. - Instalasi Plumbing

Didalam perencanaan instalasi plimbing yang harus diperhatikan adalah :

* Sistem pemipaan air bersih

* Sistem pemipaan air limbah

* Sistem pemipaan air hujan

* Sistem pemipaan air limbah. - Instalasi Air Codition dan Refrigeration

* Apabila harus terjadi kebakaran, AHU pada lokasi kebakaran harus mati secara otomatis berbarengan dengan fire alarm bekerja

* Faktor keamanan yang dipakai.

===OOO===

Dari sekian banyak instalasi gedung bertingkat yang harus diperhatikan, berikut ini akan sedikit diulas tentang instalasi alat transportasi vertikal pada gedung bertingkat.

*****

ALAT TRANSPORTASI VERTIKAL

Suatu bangunan yang besar & tinggi, memerlukan sarana angkut/transportasi yang nyaman untuk aktifitas perpindahan orang dan barang secara VERTIKAL. Sarana angkut vertikal yang bekerja secara mekanik elektrik adalah :

- Elevator (Lift).

- Eskalator

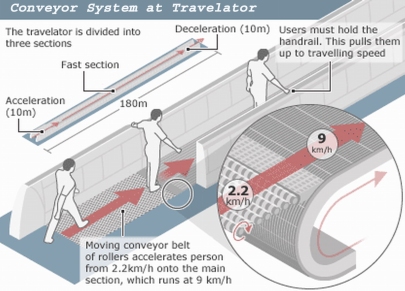

- Travelator / Moving walk

Mulai dari jaman kuno sampai jaman pertengahan dan memasuki abad ke-13, tenaga manusia dan binatang merupakan tenaga penggerak.

Pada tahun 1850 telah diperkenalkan elevator uap dan hidrolik. Tahun 1852 terjadi babak baru dalam sejarah elevator yaitu penemuan elevator yang aman pertama di Dunia oleh Elisha Graves Otis.

RIWAYAT ELEVATOR/LIFT

Elevator penumpang pertama dipasang oleh Otis di New York pada tahun 1857. Setelah meninggalnya Otis pada tahun 1861, anaknya, Charles dan Norton mengembangkan warisan yang ditinggalkan oleh Otis dengan membentuk Otis Brothers & Co., pada tahun 1867.

Pada tahun 1873 lebih dari 2000 elevator Otis telah dipergunakan di gedung-gedung perkantoran, hotel, dan department store di seluruh Amerika, dan lima tahun kemudian dipasanglah elevator penumpang hidrolik Otis yang pertama.Berikutnya adalah era Pencakar Langit.

Pada tahun 1889 Otis mengeluarkan mesin elevator listrik direct-connected geared pertama yang sangat sukses.

Pada tahun 1903, Otis memperkenalkan desain yang akan menjadi “tulang punggung” industri elevator,yaitu : elevator listrik gearless traction yang dirancang dan terbukti mengalahkan usia bangunan itu sendiri. Hal ini membawa pada berkembangnya jaman struktur-struktur tinggi, termasuk yang paling menonjol adalah Empire State building dan World Trade Center di New York, John Hancock Center di Chicago dan CN Tower di Toronto.

Selama bertahun-tahun ini, beberapa dari inovasi yang dibuat oleh Otis dalam bidang pengendalian otomatis adalah Sistem Pengendalian Sinyal, Peak Period Control, Sistem Autotronik Otis dan Multiple Zoning. Otis adalah yang terdepan di dunia dalam pengembangan teknologi komputer dan perusahaan tersebut telah membuat revolusi dalam pengendalian elevator sehingga tercipta peningkatan yang dramatis dalam hal waktu reaksi elevator dan mutu berkendara dalam elevator.

CARA KERJA ELEVATOR/LIFT

Pada sistem geared atau gearless (yang masing-masing digunakan pada instalasi gedung dengan ketinggian menengah dan tinggi), kereta elevator tergantung di ruang luncur oleh beberapa steel hoist ropes, biasanya dua puli katrol, dan sebuah bobot pengimbang (counterweight). Bobot kereta dan counterweight menghasilkan traksi yang memadai antara puli katrol dan hoist ropes sehingga puli katrol dapat menggegam hoist ropes dan bergerak serta menahan kereta tanpa selip berlebihan. Kereta dan counterweight bergerak sepanjang rel yang vertikal agar mereka tidak berayun-ayun.

Mesin Lift “Gearless”

Mesin untuk menggerakkan elevator terletak di ruang mesin yang biasanya tepat di atas ruang luncur kereta. Untuk memasok listrik ke kereta dan menerima sinyal listrik dari kereta ini, dipergunakan sebuah kabel listrik multi-wire untuk menghubungkan ruang mesin dengan kereta. Ujung kabel yang terikat pada kereta turut bergerak dengan kereta sehingga disebut sebagai “kabel bergerak (traveling cable)”.

Jalur Lift (Hoistway) dan ruang mesin di atasnya

Mesin geared memiliki motor dengan kecepatan lebih tinggi dan drive sheave dihubungkan dengan poros motor melalui gigi-gigi di kotak gigi, yang dapat mengurangi kecepatan rotasi poros motor menjadi kecepatan drive-sheave rendah. Mesin gearless memiliki motor kecepatan rendah dan puli katrol penggerak dihubungkan langsung ke poros motor.

Sistem pergerakan Elevator/Lift dengan Gearless

Pada sistem hidrolik (terutama digunakan pada instalasi di gedung rendah, dengan kecepatan kereta menengah), kereta dihubungkan ke bagian atas dari piston panjang yang bergerak naik dan turun di dalam sebuah silinder. Kereta bergerak naik saat oli dipompa ke dalam silinder dari tangki oli, sehingga mendorong piston naik. Kereta turun saat oli kembali ke tangki oli.

Aksi pengangkatan dapat bersifat langsung (piston terhubungkan ke kereta) atau roped (piston terikat ke kereta melalui rope). Pada kedua cara tersebut, pekerjaan pengangkatan yang dilakukan oleh pompa motor (energi kinetik) untuk mengangkat kereta ke elevasi yang lebih tinggi sehingga membuat kereta mampu melakukan pekerjaan (energi potensial). Transfer energi ini terjadi setiap kali kereta diangkat. Ketika kereta diturunkan, energi potensial digunakan habis dan siklus energi menjadi lengkap sudah. Gerakan naik dan turun kereta elevator dikendalikan oleh katup hidrolik.

******

RIWAYAT ESKALATOR

Pada tahun 1899, Charles D. Seeberger bergabung dengan Perusahaan Otis Elevator Co., yang mana dari dia timbullah nama eskalator (yang diciptakan dengan menggabungkan kata scala, yang dalam bahasa Latin berarti langkah-langkah (step), dengan elevator). Bergabungnya Seeberger dan Otis telah menghasilkan eskalator pertama step type eskalator untuk umum, dan eskalator itu dipasang di Paris Exibition 1900 dan memenangkan hadiah pertama. Mr. Seeberger pada akhirnya menjual hak patennya ke Otis pada tahun 1910.

Eskalator lurus dan melengkung

Dalam perkembangannya, perusahaan Mitsubishi Electric Corporation telah berhasil mengembangkan eskalator spiral (kenyataannya lebih cenderung melengkung/curve daripada melingkar/spiral) dan secara eksklusif dijual sejak pertengahan tahun 1980. Eskalator ini dipasang di Osaka, Jepang pada tahun 1985.

CARA KERJA ESKALATOR

Pendaratan/Landing

Floor plate rata dengan lantai akhir dan diberi engsel atau dapat dilepaskan untuk jalan ke ruang mesin yang berada di bawah floor plates.

Comb plate adalah bagian antara floor plate yang statis dan anak tangga bergerak. Comb plate ini sedikit miring ke bawah agar geriginya tepat berada di antara celah-celah anak tangga-anak tangga. Tepi muka gerigi comb plate berada dibawah permukaan cleat.

Landasan penopang/Truss

Landasan penopang adalah struktur mekanis yang menjembatani ruang antara pendaratan bawah dan atas. Landasan penopang pada dasarnya adalah kotak berongga yang terbuat dari bagian-bagian bersisi dua yang digabungkan bersama dengan menggunakan sambungan bersilang sepanjang bagian dasar dan tepat dibawah bagian ujungnya. Ujung-ujung truss tersandar pada penopang beton atau baja.

Struktur perletakan Eskalator pada lantai gedung

Lintasan

Sistem lintasan dibangun di dalam landasan penopang untuk mengantarkan rantai anak tangga, yang menarik anak tangga melalui loop tidak berujung. Terdapat dua lintasan: satu untuk bagian muka anak tangga (yang disebut lintasan roda anak tangga) dan satu untuk roda trailer anak tangga (disebut sebagai lintasan roda trailer). Perbedaan posisi dari lintasan-lintasan ini menyebabkan anak tangga-anak tangga muncul dari bawah comb plate untuk membentuk tangga dan menghilang kembali ke dalam landasan penopang.

Sistem pergerakan Eskalator

Anak tangga (individual steps) dari Eskalator

Animasi gerak eskalator

Lintasan pembalikan di pendaratan atas menggulung anak tangga-anak tangga mengelilingi bagian ujung dan kemudian menggerakkannya kembali ke arah yang berbeda. Lintasan overhead berfungsi untuk memastikan bahwa roda trailer tetap berada di tempatnya saat rantai anak tangga diputar kembali.

******

RIWAYAT MOVING WALK

Banyak sebutan pada alat yang satu ini, di antaranya adalah Moving Walkway, Moving Sidewalk, Moving Pavement, Walkalator, Travelator, atau Moveator.

Moving Walkway adalah alat angkut perpindahan orang dan barang dari satu tempat ke tempat lain pada satu lantai atau pada lantai yang berbeda level dan bergerak sesuai dengan prinsip pergerakan pada eskalator. Dengan demikian, konveyor ini adalah pengembangan ide dari eskalator dan bisa dipasang pada posisi mendatar (horisontal) ataupun miring (inclined) dengan kemiringan 10 – 20 derajat.

Moving walkway (horisontal) di Bandara Internasional Port Columbus

Moving walkway (inclined) di Stasiun Metro Beadry, Montreal

Moving walk (horisontal) di Stasiun metro Bienvenue Paris berkecepatan 9 km/jam

Kegunaan dari alat transportasi ini adalah berfungsi untuk membawa barang-barang bawaan yang diletakkan di dalam kereta dorong (trolley) naik atau turun dari lantai satu ke lantai lain. Biasanya terdapat di supermarket, mal, stasiun kereta ekspress, dll.

Dan bila dipasang secara mendatar pada satu lantai, berfungsi untuk meringankan beban dari orang yang berjalan dengan membawa barang dan menempuh jarak yang relatif jauh. Misalnya pada terminal di bandara internasional yang luas, musium, kebun binatang, atau aquarium (water world).

Contoh gambar konveyor Moving Walkway

| Reaksi: |

Langganan:

Postingan (Atom)